Фотополимерные принтеры: технология будущего

Если вы ищете передовую технологию для печати, обратите внимание на фотополимерные принтеры. Эти устройства используют уникальный процесс, который позволяет создавать высококачественные, долговечные и детализированные изделия. В этом тексте мы рассмотрим, что делает фотополимерные принтеры столь примечательными и как они могут изменить ваш подход к печати.

Фотополимерные принтеры работают, используя жидкий фотополимер, который затвердевает под воздействием света. Этот процесс, называемый стереолитографией, позволяет создавать трехмерные объекты с высокой точностью и детализацией. В результате получаются изделия с гладкой поверхностью и высокой прочностью, идеально подходящие для различных применений, от прототипирования и моделирования до конечных изделий.

Одним из главных преимуществ фотополимерных принтеров является их способность печатать в цвете. В отличие от многих других типов 3D-принтеров, фотополимерные принтеры могут создавать полноцветные объекты, что делает их идеальными для производства изделий, требующих высокой эстетичности.

Кроме того, фотополимерные принтеры предлагают высокую скорость печати и низкую стоимость материалов. Благодаря быстрому процессу затвердевания фотополимера, эти принтеры могут создавать объекты в кратчайшие сроки. Что касается стоимости, фотополимерные материалы обычно дешевле, чем материалы для других типов 3D-принтеров, что делает фотополимерные принтеры экономически выгодным выбором.

Если вы хотите присоединиться к революции фотополимерной печати, рассмотрите возможность приобретения фотополимерного принтера. Эти устройства предлагают уникальную комбинацию качества, скорости и экономической эффективности, которая делает их идеальными для широкого спектра применений. Не упустите возможность опередить время и воспользоваться преимуществами технологии будущего!

Основные принципы работы фотополимерных принтеров

Фотополимерные принтеры работают на основе технологии стереолитографии, которая основана на отверждении фотополимерного материала под действием света. Процесс начинается с заливки фотополимера в ванну, где он находится в жидком состоянии. Затем, лазерный луч сканирует поверхность материала, отверждая его в соответствии с цифровой моделью, созданной с помощью специального программного обеспечения.

Отвержденный слой материала затем опускается на небольшую высоту, и процесс повторяется для следующего слоя. Этот процесс продолжается до тех пор, пока не будет создан полноценный 3D-объект. После завершения печати, изделие извлекается из ванны и помещается в ультрафиолетовую камеру для пост-отверждения, чтобы гарантировать прочность и стабильность конечного продукта.

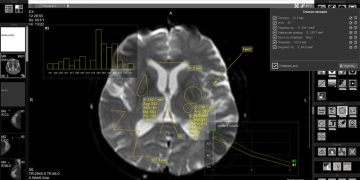

Одним из ключевых преимуществ фотополимерных принтеров является их способность создавать изделия с высокой точностью и детализацией. Кроме того, они могут работать с широким спектром материалов, включая фотополимеры, воски, силиконы и даже биосовместимые материалы для медицинских целей.

Применение в различных отраслях

С помощью фотополимерных принтеров можно создавать высокоточные модели из фотополимерных смол, которые идеально подходят для демонстрации и тестирования идей в натуральную величину. Это позволяет инженерам и архитекторам оперативно тестировать и оптимизировать свои проекты, ускоряя процесс разработки и снижая затраты на производство.

Фотополимерные принтеры также незаменимы в производстве ювелирных изделий. С их помощью можно создавать сложные формы и детали, которые традиционно были бы трудно или невозможно изготовить другими методами. Это открывает новые возможности для дизайнеров ювелирных изделий, позволяя им создавать уникальные и инновационные изделия.

Еще одной областью применения фотополимерных принтеров является производство стоматологических протезов. С помощью этих принтеров можно создавать высокоточные модели зубов и челюстей, что позволяет стоматологам создавать более точные и комфортные протезы для своих пациентов.

Наконец, фотополимерные принтеры находят применение в производстве медицинских инструментов и имплантатов. С их помощью можно создавать сложные формы и детали, которые требуются для производства этих изделий, что позволяет врачам и инженерам создавать более эффективные и безопасные медицинские инструменты и имплантаты.