Гибочные прессы представляют собой класс промышленного оборудования, предназначенного для пластической деформации металлических заготовок с целью получения деталей заданной формы. Эти машины являются ключевым звеном в технологических цепочках металлообрабатывающих производств, машиностроительных предприятий и строительных организаций. Принцип действия гибочных прессов от вилла инструмент основан на приложении значительного усилия к металлическому листу или профилю, закрепленному между матрицей и пуансоном, что приводит к его изгибу под определенным углом. Точность, производительность и универсальность сделали это оборудование незаменимым в современной промышленности.

Историческое развитие и эволюция технологии

Первые устройства для гибки металла появились одновременно с развитием кузнечного ремесла и были исключительно ручными. Индустриальная революция дала толчок к созданию механизированных прессов, использующих энергию пара, а позднее – электричества. В двадцатом веке произошла радикальная трансформация конструкции гибочных прессов: от простых механических кривошипных машин к сложным гидравлическим и электромеханическим системам с числовым программным управлением (ЧПУ). Внедрение компьютерных технологий позволило добиться невиданной ранее точности, повторяемости операций и минимальной потребности в ручном труде. Современные гибочные центры способны автоматически менять инструмент, корректировать параметры гиба в реальном времени и интегрироваться в гибкие производственные системы.

Классификация гибочных прессов

Существует несколько критериев для систематизации гибочных прессов, основными из которых являются тип привода и конструктивное исполнение. Каждый тип обладает уникальными характеристиками, определяющими область его оптимального применения.

По типу привода

- Механические (кривошипные) прессы. Работают за счет преобразования вращательного движения электродвигателя в возвратно-поступательное движение ползуна через кривошипно-шатунный механизм. Отличаются высокой скоростью работы, простотой конструкции и надежностью. Идеальны для массового производства однотипных деталей. Недостатком является фиксированная длина хода и сложность регулировки усилия.

- Гидравлические прессы. Используют силу жидкости, находящейся под высоким давлением, для перемещения ползуна. Главные преимущества – плавность хода, возможность точного контроля усилия и положения на всей длине рабочего хода, а также способность создавать огромное постоянное усилие. Позволяют выполнять сложные операции, такие как гибка с дозапором. Широко применяются в единичном и мелкосерийном производстве.

- Электромеханические прессы (сервоприводные). Самый современный тип привода, где движение ползуна обеспечивается серводвигателем через редуктор и шариковинтовую передачу. Сочетают в себе скорость механических прессов и гибкость гидравлических. Обладают высокой энергоэффективностью, точностью позиционирования и низким уровнем шума. Являются стандартом для высокотехнологичных производств.

- Пневматические прессы. Применяют сжатый воздух для создания усилия. Используются преимущественно для гибки тонколистовых материалов и в производствах, где предъявляются повышенные требования к чистоте (например, в пищевой или электронной промышленности), так как не используют гидравлическое масло.

По конструктивному исполнению

- Прессы открытого типа (С-образные). Имеют литую С-образную станину, что обеспечивает открытый доступ к инструменту с трех сторон. Компактны, удобны для гибки небольших деталей и обработки краев листа. Могут иметь ограничения по точности при максимальной нагрузке из-за некоторого раскрытия станины.

- Прессы закрытого типа (колонные). Конструкция состоит из двух мощных вертикальных колонн, соединяющих верхнюю и нижнюю балки. Обладают повышенной жесткостью и минимальным прогибом при полной нагрузке, что гарантирует высокую точность гиба по всей длине инструмента. Являются основой для тяжелых и крупногабаритных прессов.

- Гибочные центры с ЧПУ. Автоматизированные комплексы, объединяющие пресс, систему автоматической смены инструмента (магазин пуансонов и матриц), устройство подачи заготовки и позиционирующий задний упор. Управляются сложным программным обеспечением, которое рассчитывает последовательность гибов и все необходимые поправки.

Ключевые технологические параметры

Выбор гибочного пресса определяется техническими характеристиками, которые должны соответствовать производственным задачам. Основными параметрами являются: номинальное усилие (в тоннах или килоньютонах), длина гибочной балки, расстояние между стойками (для закрытых прессов), скорость работы хода ползуна, наличие и тип системы ЧПУ, возможность оснащения дополнительным оборудованием (лазером для резки, датчиками измерения угла).

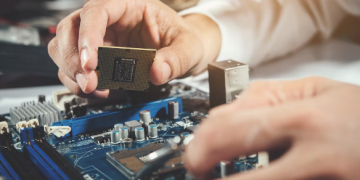

Инструментальная оснастка: пуансоны и матрицы

Качество и точность гибки напрямую зависят от состояния и правильного подбора оснастки. Инструмент для гибочных прессов стандартизирован, но имеет огромное разнообразие форм и размеров.

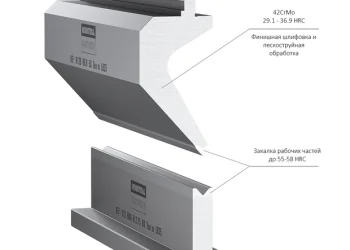

- Пуансоны (верхний инструмент). Изготавливаются из высокопрочной инструментальной стали. Бывают остроносыми (для острых углов), радиусными (для закруглений), фасонными (для сложных профилей). Наконечник пуансона определяет внутренний радиус гиба.

- Матрицы (нижний инструмент). Имеют профилированную выемку (канавку), форма и ширина которой влияют на угол и качество гиба. Ширина канавки выбирается в зависимости от толщины материала и требуемого внутреннего радиуса. Существуют универсальные и специальные матрицы.

Современные системы используют быстросменные блоки инструмента, что значительно сокращает время переналадки между операциями.

Области промышленного применения

Гибочные прессы находят применение практически во всех отраслях, где используется металл. В машиностроении и автомобилестроении с их помощью изготавливают корпуса, кронштейны, рамы и элементы кузова. В авиационной и космической промышленности к оборудованию предъявляются повышенные требования по точности для работы с алюминиевыми и титановыми сплавами. В строительстве гибочные прессы используются для производства фасадных кассет, элементов вентилируемых фасадов, отливов и коньков. Электротехническая промышленность заказывает на них корпуса для щитов и шкафов управления. Даже в мебельном производстве и дизайне интерьеров гнутые металлические элементы, созданные на прессах, пользуются высоким спросом.

Тенденции и перспективы развития

Направления развития гибочных прессов четко определяются запросами Industry 4.0. Основные тренды включают в себя: полную цифровизацию и интеграцию в единую сеть управления предприятием (IoT), использование искусственного интеллекта для самодиагностики и оптимизации процесса гибки, развитие аддитивных технологий для изготовления сложной оснастки, повышение энергоэффективности и экологической безопасности. Все большее распространение получают гибридные станки, объединяющие в одном корпусе функции лазерной резки и гибки, что позволяет создавать готовое изделие из листа за одну установку. Роботизация участков гибки с применением промышленных манипуляторов для загрузки/выгрузки и упаковки деталей становится стандартом для крупных серийных производств. Таким образом, гибочный пресс трансформируется из обособленной машины в интеллектуальный узел автоматизированной цифровой фабрики.

В заключение следует отметить, что гибочные прессы остаются фундаментальным оборудованием для металлообработки, непрерывно эволюционируя под влиянием новых технологий. Их выбор, настройка и эксплуатация требуют глубоких инженерных знаний и понимания физики процесса деформации металла. Правильно подобранный и настроенный гибочный пресс становится залогом высокой производительности, качества выпускаемой продукции и, как следствие, конкурентоспособности всего предприятия.